Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Пункт выдачи товаров расположен по адресу:

394036, Россия, Воронеж , улица Карла Маркса, 70А, БЦ Успех

с 09:00 до 19:00

Всем привет! С вами компания

Мы решили открыть новую рубрику в формате личного блога компании, постараемся делиться в ней самыми интересными реальными примерами применения 3D принтеров, станков ЧПУ, а также демонстрировать некоторые процессы работы нашей компании.

О блоге:

Этот блог будет посвящен важному процессу, с которым сталкиваются покупатели нового оборудования. А именно - доставкой, монтажными и пусконаладочными работами.

Помимо 3D печати мы так же занимается и ЧПУ оборудованием. В том числе фрезерными и лазерными станками. Но если с пусконаладкой 3D принтеров обычно не возникает проблем (это как правило, довольно тривиальный и быстрый процесс), то вот доставить и запустить огромный лазерный раскройщик размером с небольшую комнату - проблема посерьезнее. Помимо этого, его необходимо еще дособрать на месте и правильно откалибровать. Обычно, всем этим занимаются сервисные инженеры поставщика, то есть мы =)

Надо отметить, что зачастую доставка, монтаж и пусконаладка идут бонусом к покупке оборудования и выполняются бесплатно.

Предыстория:

Итак, одна подмосковная организация, занимающаяся изготовлением масштабных декораций и бутафории, решила расширить производство и приобрела у нас лазерный раскроечный станок в помощь к своему станочному парку, состоящему в основном из фрезерных ЧПУ. Обозначение “2030” в названии лазера указывает размер его рабочей области, то есть 2 на 3 метра. Такой стол без труда позволяет обрабатывать любой листовой материал , подходящий для Co2 лазера без предварительной раскройки, как в случае с лазерными граверами и станками меньших габаритов.

Доставка и разгрузка:

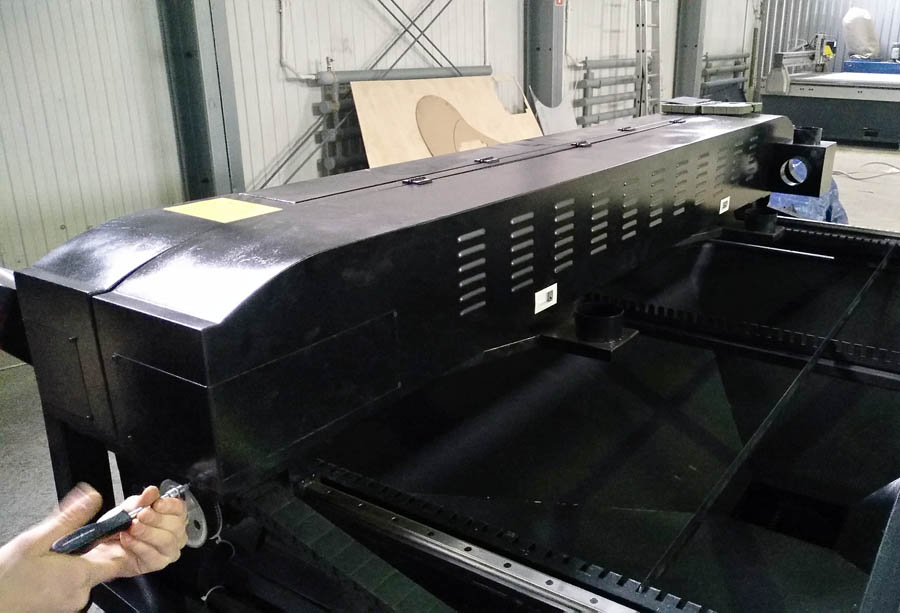

Доставка оборудования - трудоемкий и ответственный процесс. Не все ЧПУ станки влезают в стандартную ГАЗель, а если и влезают, то последующая разгрузка может быть сопряжена с определенными трудностями. Поэтому задача наших логистов - правильно подобрать транспорт для перевозки станка. В случае этого Raylogic 11G 2030 потребовался настоящий манипулятор!

Разгрузка производится в несколько этапов. Необходимо загнать грузовик в цех, далее зафиксировать станину на стропах, и манипулятором или краном опустить станок с платформы. В этом деле необходима аккуратность и осторожность. Шутка ли? Вес лазера составляет ни много ни мало – 1200 кг.

Станок оборудован колесиками и фиксирующими опорами. Так что до места постоянной дислокации его можно докатить и руками.

Монтаж:

После того, как мы определились с точным местом расположения, можно приступать к монтажу. Как правило, такие станки приходят в некоторой степени разукомплектованными, как минимум требуется установка излучателя, фиксация и натяжение ремней, установка и подключение периферии – системы охлаждения, воздушной помпы, вытяжки и дополнительных аксессуаров, таких как вытяжной или фильтрационный шкаф.

В нашем случае лазеру требовалось подключение чиллера, помпы и первичное подключение вытяжки. Разводку отводных рукавов по цеху покупатель решил проводить самостоятельно.

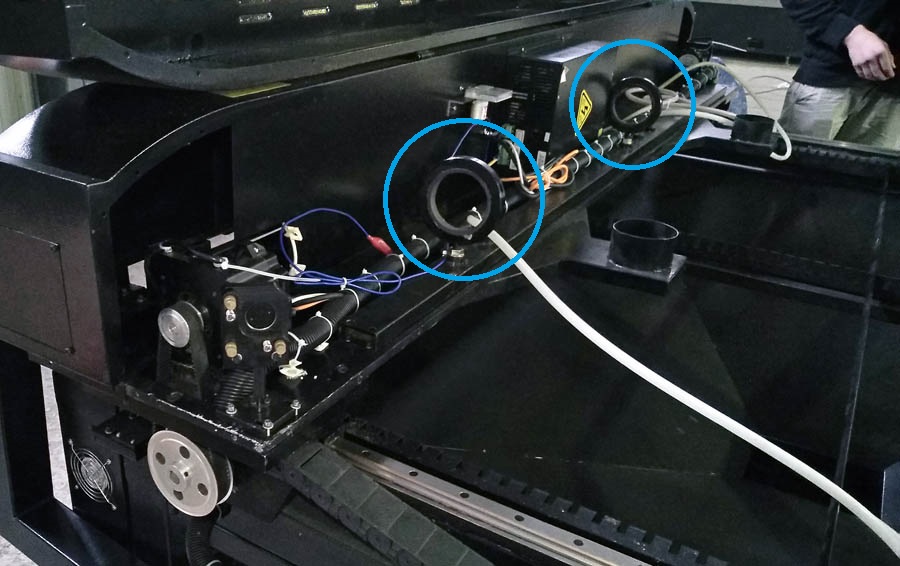

Сам по себе лазер представляет из себя мощную станину с установленной на нее кинематикой и поперечной балкой – порталом. На портале расположен привод оси X, система отражателей и сам излучатель за защитным кожухом.

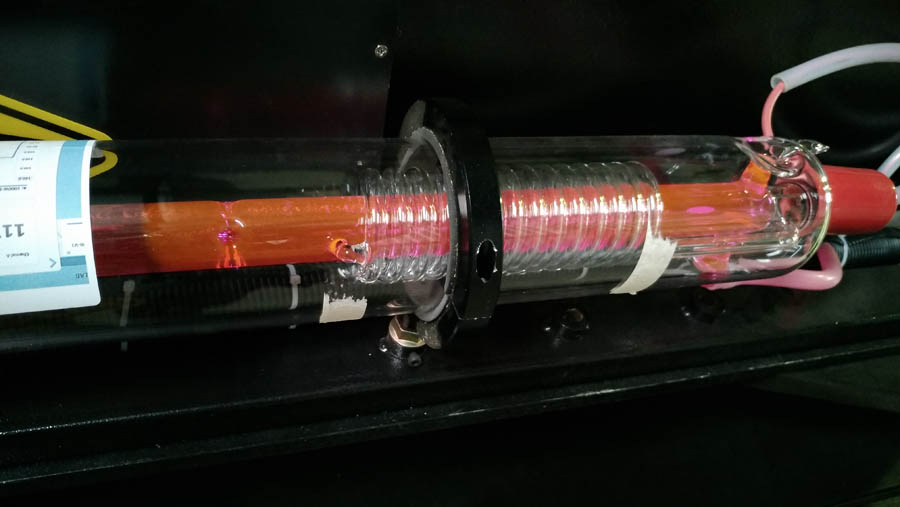

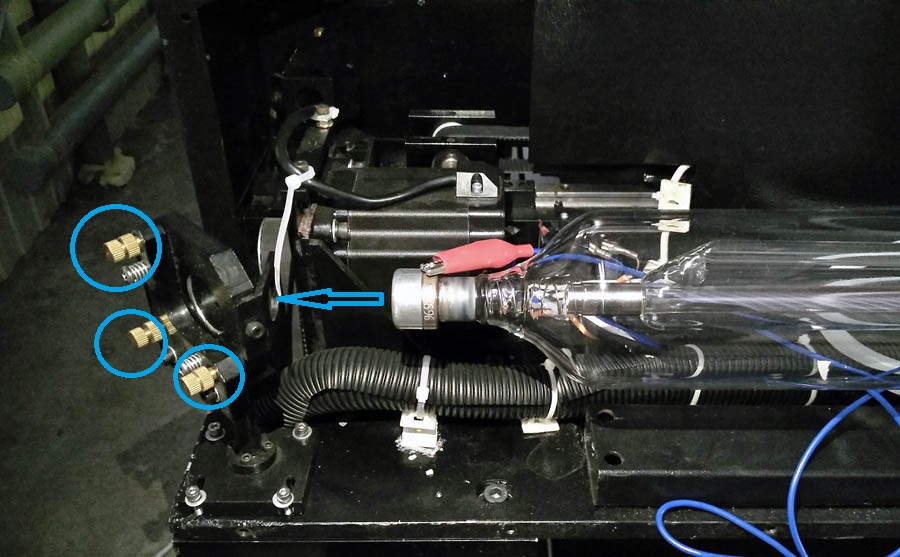

Первым делом, необходимо проверить натяжение ремней кинематики и работоспособность приводных моторов. В нашем случае эти действия были проведены заранее, и после доставки лазер необходимо было просто проверить на отсутствие повреждений. Далее снимаем фиксировочные стяжки с ремней по оси X, проверяем ее работоспособность и переходим к установке излучателя, она же в простонародии - Лазерная Co2 трубка.

Для этого необходимо откинуть крышку кожуха и отрегулировать положение зажимов соответственно такому типоразмеру, который мы используем в данный момент.

Когда излучатель надежно закреплен, пришло время подключить его к питанию и системе охлаждения, и переходить к монтажу чиллера.

Чиллер представляет из себя замкнутую систему охлаждения с контроллером температуры, который в дальнейшем необходимо будет отрегулировать. Устанавливаем рядом со станиной корпус девайса, подключаем фиттинги и заливаем хладагент. В нашем случае подойдет обычный красный антифриз, который необходимо разбавить дистиллированной водой.

Станок оборудован системой автопрокачки и контроля давления в системе. Если что-то пойдет не так, он перейдет в аварийный режим и отключится. А пока выгоняем воздух из контура и наслаждаемся видом излучателя, заполненного красным антифризом.

Трубка подключена, воздух ушел, время заняться вытяжкой. Raylogic 11G 2030 использует 3 разных вытяжки. Одна для обслуживания горизонтального воздуховода и две на каждый воздуховод под столом станка. При желании, вы можете обойтись и установкой одной «улитки», но мощности может не хватить.

Подключив вытяжку и проверив ее работоспособность, займемся установкой ламелей раскроечного стола. Их ровно 100 штук, и это "плевое дело" занимает минут 10, не меньше. После выполнения этих нехитрых операций необходимо протереть и смазать рельсовые направляющие по Y и X и можно переходить к заключительной фазе работ - непосредственно пусконаладке.

Пусконаладка:

В первую очередь необходимо зафиксировать параметры нашего излучателя в прошивке станка. Это можно сделать без подключения к компьютеру, прямо через специальный терминал. Далее необходимо откалибровать температурный датчик системы охлаждения и можно перейти к калибровке оптической системы лазера.

Фокус лазера, а соответственно и его возможности по раскрою того или иного материала, регулируется именно этим узлом. А именно – параметрами самой линзы и высотой установки фокусировочной трубки в режущей головке.

При этом необходимо протирать все активные элементы оптической системы специальным средством, чтобы избежать разводов и загрязнений.

После чего еще раз проверяем все узлы, запускаем станок и делаем пробный запуск лазера.

Что ж, у нас все получилось! Дальнейшая работа заключается в просчете первого изделия на рез, более тонкой юстировке ремней или трубки, если требуется, но в нашем случае все закончилось довольно быстро, и станок уже радует своих новых владельцев безупречной работой.

На этом, монтаж и пусконаладка Raylogic 11G 2030 были завершены. А мы рассказали вам все, что при этом происходило. Как вам такой формат? Интересно ли наблюдать за работой мастеров и хотели бы видеть больше таких статей в будущем?

Будет приятно видеть ваши мнения на эту тему в комментариях. Мы обязательно прислушаемся к ним в следующих публикациях.

Что ж, а на сегодня на этом все! С Вами был 3DTool, до новых встреч!

Приобрести , и любой другой станок вы можете прямо сейчас на нашем сайте:

Если у вам необходима помощь или консультация по приобретению, а так же другие вопросы, вы можете связаться с нашими менеджерами:

По почте: Sales@3dtool.ru

Или по телефону: +7(800) 775-86-69

Мы так же ведем свой , на котором еженедельно выходят новые видео:

Не забывайте подписываться и на наши группы в соц.сетях:

Подпишитесь на последние обновления и узнавайте о новинках и специальных предложениях первыми